绝缘胶垫检验周期:科学管理指南

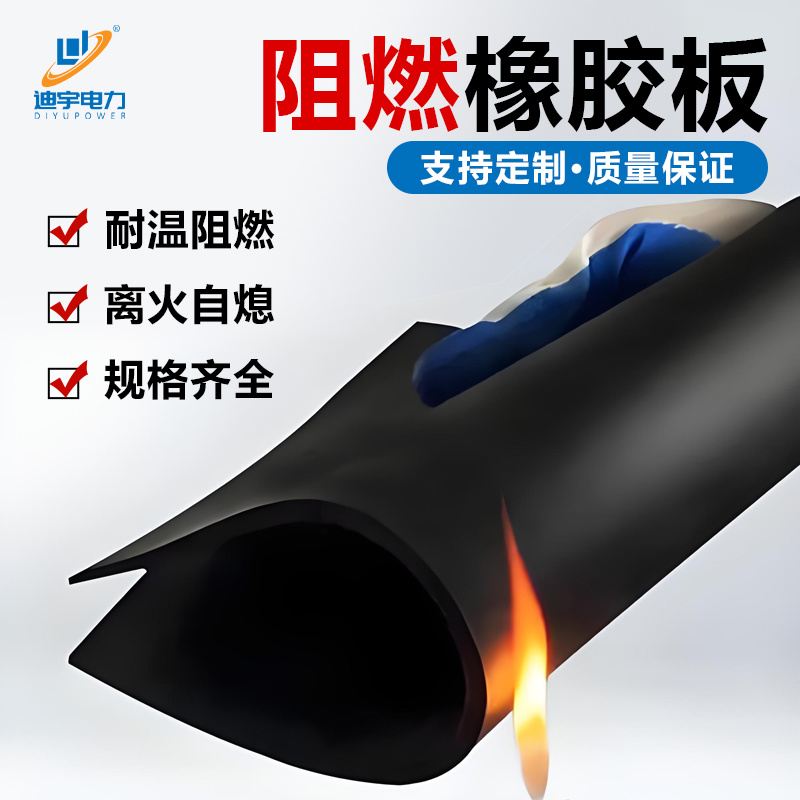

在电力作业与工业生产中,绝缘胶垫作为保障作业人员生命安全的“隐形盾牌”,其检验周期却常被忽视。本文结合专业标准与实操经验,为您提供一份接地气的检验指南,助力您科学管理绝缘胶垫,筑牢安全防线。

一、绝缘胶垫检验周期:因环境而异,灵活调整

绝缘胶垫的检验周期并非固定不变,需根据使用频率、环境条件及行业标准综合确定。以下是不同场景下的建议:

1. 常规工业环境:两年一检的“黄金法则”

在温湿度适中、机械磨损较少的普通车间,绝缘胶垫的检验周期建议为每两年一次。这一周期既能确保及时发现老化或磨损问题,又能避免频繁检测造成的资源浪费。例如,某汽车制造厂通过两年周期检测,成功预防了因胶垫绝缘性能下降导致的设备短路。

2. 恶劣环境:高频检测的“生存法则”

若绝缘胶垫长期暴露于潮湿、高温、强腐蚀或频繁机械磨损的环境(如地下隧道、化工厂),检验周期应缩短至每年甚至每半年。恶劣环境会加速胶垫性能衰退,高频检测可有效预防安全事故。例如,某化工厂因未及时更换老化胶垫,导致漏电事故,凸显了高频检测的重要性。

3. 配电室专用场景:半年一检的“行业标配”

根据行业规范,配电室绝缘胶垫需每6个月检测一次绝缘性能,包括表面电阻率、耐电压强度等指标。新购胶垫投入使用前还需完成耐压测试,确保初始安全。某电网公司因严格执行半年检测制度,连续三年实现零事故。

二、绝缘胶垫检测方法:四步法精准评估

科学的检测方法能全面评估绝缘胶垫状态,防止漏检。以下是四种常用技术:

1. 视觉检测法:第一步的“火眼金睛”

通过目视检查绝缘胶垫表面是否有裂纹、卷边、折痕或脏污。细微破损可能引发绊倒风险或绝缘失效,此为初步筛选步骤。例如,某物流仓库因未及时发现胶垫折痕,导致叉车作业时工人触电。

2. 绝缘电阻测量法:第二步的“精准诊断”

使用万用表或专用测试仪测量电阻值,判断绝缘性能是否达标。电阻值异常可能预示内部结构损伤。某工厂通过定期测量,发现胶垫电阻值下降30%,及时更换避免了事故。

3. 耐压试验:第三步的“极限挑战”

施加特定电压模拟高压环境,观察是否发生击穿或闪络。此方法能验证胶垫在极端条件下的可靠性。某变电站因未进行耐压试验,导致胶垫在高压下击穿,引发大面积停电。

4. X射线检测法:第四步的“透视眼”

采用无损技术探测内部气泡、裂纹等隐蔽缺陷,适用于高精度需求场景。某精密仪器厂通过X射线检测,发现胶垫内部存在微小气泡,及时更换避免了设备故障。

三、绝缘胶垫维护与更换:延长寿命,保障安全

定期检验需配合日常维护,以最大化绝缘胶垫使用寿命:

1. 清洁与存放:保持干燥,避免腐蚀

保持绝缘胶垫表面干燥清洁,避免油污腐蚀;存放时远离阳光直射和热源,防止材料老化。某食品厂因未清洁胶垫,导致油污渗透,绝缘性能下降50%。

2. 台账管理:记录数据,及时更换

建立胶垫档案,记录采购日期、检测数据及更换时间。超过使用年限(橡胶材质3-5年,PVC材质2-3年)或检测不合格的胶垫必须强制报废。某企业因未建立台账,导致胶垫超期使用,引发触电事故。

3. 使用规范:穿戴绝缘鞋,避免过载

作业时穿戴绝缘鞋,确保胶垫无金属工具放置;多人作业需预留足够面积,防止局部过载。某工地因未规范使用,导致胶垫被金属工具划破,工人触电身亡。

四、总结:绝缘胶垫检验是安全投资

绝缘胶垫多久检验一次?答案取决于环境与使用强度,但核心原则是“预防优于补救”。通过科学检测、规范维护和及时更换,您不仅能降低触电风险,还能延长设备寿命,提升整体作业效率。记住,安全无小事,每一块绝缘胶垫都是守护生命的屏障。

行动呼吁:如果您尚未建立检验制度,请立即制定计划。选择专业检测机构,确保绝缘胶垫始终处于最佳状态。安全用电,从定期检验开始!

希望这篇文章能帮助您系统掌握绝缘胶垫检验的关键要点,如需调整内容深度或补充案例可随时提出。

下一条:

相关新闻